La tendencia del aluminio en la fabricación de la carrocería en el automóvil

Por: José Manuel Aguilar

Por mucho tiempo se han fabricado las carrocerías del automóvil prioritariamente de acero por los beneficios que ofrece principalmente en sus condiciones mecánicas (elasticidad, maleabilidad) y su bajo costo de producción.

El aluminio en la fabricación de automóviles se usaba principalmente para elementos mecánicos, en el monoblock del motor, culatas, elementos de refrigeración etc. se buscaba aprovechar sus características de fácil mecanización, ligereza de peso y su buen comportamiento frente a la corrosión y sus buenas cualidades de evacuación del calor.

Hace unos años la fabricación total de una carrocería de aluminio, era exclusiva de automóviles considerados premium. Sin embargo, hoy son cada vez más los fabricantes quienes han apostado por modelos fabricados parcialmente de aluminio, reemplazando piezas de acero como cofres, puertas, almas, entre otras.

Características de las piezas de aluminio

Ligereza. El peso específico es de una tercera parte del peso del acero, lo que puede suponer una disminución del 40% del peso total de la carrocería. Así, disminuye el consumo de combustible aproximadamente en 0.5 litros por cada 100 Km recorridos y una disminución en peso de hasta 10%.

Por lo tanto, también se producirá una reducción directa de las emisiones contaminantes (CO2 – Dióxido de carbono) a la atmósfera.

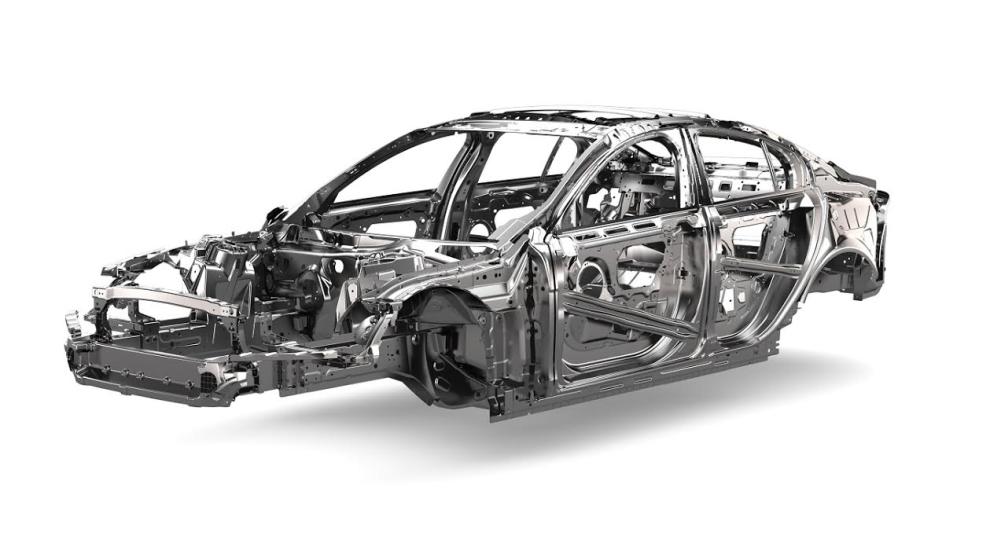

Seguridad. Los vehículos se diseñan con un habitáculo suficientemente rígido, en combinación con zonas de deformación programada, tanto en la parte frontal como en la posterior.

En estos dos aspectos donde el aluminio tiene un comportamiento excelente, ya que las carrocerías de este material suelen ser mucho más rígidas que las de acero, además de permitir crear perfiles y elementos de deformación capaces de disipar gran parte de la energía en un impacto.

Por esto, aunque la carrocería de algunos vehículos sea de acero, montan como absorbedores de impacto o almas de paragolpes elementos de aluminio.

La mejora de la seguridad en los vehículos de aluminio también se debe a la menor energía de choque producida, debida, a la menor energía cinética que habrá que disipar en caso de impacto, a consecuencia de la disminución de la masa.

Desde el punto de vista de la seguridad activa, la capacidad de respuesta de los vehículos construidos en este material, con motores más pequeños, es mayor, mejorando la relación peso-potencia. Además, como la masa a detener en una frenada de emergencia es menor, aumenta la efectividad de los sistemas de frenado, aumentando la velocidad de paso en curvas al disminuir la masa y, por lo tanto, la fuerza centrífuga generada.

La rigidez (a torsión y flexión) de la carrocería es mayor, favoreciendo así la respuesta del vehículo y su seguridad activa.

El aluminio es reciclable. Su facilidad para ser reciclado lo hace más atractivo para los constructores, puesto que en el proceso de reciclado con escasos aportes de energía, se mantiene la calidad del material extraído por este procedimiento, generando un ahorro importante comparado con la extracción del aluminio primario: la bauxita. Lo cual disminuye el costo de producción de una carrocería.

Protección contra la corrosión. La facilidad de reacción del aluminio con el oxígeno hace que se recubra con una capa de óxido (mejor conocida como alúmina), que protege al material contra la oxidación, de forma natural.

Sin embargo, su uso no puede combinarse con materiales de diferente potencial electroquímico sin las debidas precauciones, pues se originan procesos de corrosión galvánica con la consiguiente destrucción del aluminio.

Por ello se ha de evitar el contacto entre el aluminio y el acero, usando diferentes recubrimientos o adhesivos de baja conductividad eléctrica, para evitar en todo momento este problema.

Motivación de los constructores por el uso de piezas de aluminio

Todas estas características mencionadas anteriormente hacen que los fabricantes de automóviles las tomen en cuenta para la fabricación de diferentes elementos de la carrocería como: Almas de defensas, cofres, puertas etc.

Aún dentro de estas condiciones algunos fabricantes que visualizan la necesidad de disminuir la emisión de contaminantes, buscan favorecerse de las características de la disminución de peso y sobre todo por el principal beneficio del reciclaje, volviéndose ésta característica en la principal, puesto que hace disminuir los costos de producción, tanto que automóviles de gama media pueden ser fabricados actualmente en aluminio ejemplo Ford F-150 que está fabricada de aluminio su cabina y batea exceptuando el chasis que es de acero.

Con la ligereza de la carrocería, se consigue un vehículo que requiera una menor motorización para tener las mismas prestaciones, con el consiguiente ahorro en el consumo de combustible y una disminución de las emisiones de CO2.

Un taller preparado para la reparación del aluminio

Un automóvil siempre estará expuesto a tener un accidente, bien por nuestra culpa o por la de terceros, pero nos veremos obligados a pasar por un taller de reparación.

De entrada, la reparación del aluminio conlleva mayor especialización del técnico.

Si el golpe a reparar es en piezas amovibles, no es de mucha preocupación ya que es posible hacerse un conformado y valorando el nivel de daños es posible incluso la sustitución, en la que solo hay que considerar el respetar las condiciones anticorrosivas para no tener afectaciones en el futuro de la reparación.

Siendo el daño más de estructura hay que tener en cuenta que el aluminio se estira más que el acero, por lo que la suavidad es clave.

Además, al calentarlo no se colorea como el acero, no se pone al rojo vivo, esto requiere controlar muy bien la temperatura, porque el aluminio tiene el mismo color cuando está frío que cuando está a punto de comenzar a gotear.

Es necesario modificar también las técnicas de soldadura ya que hay que controlar el calor y es más exigente la calidad final de la soldadura.

En cualquier caso, en los talleres de carrocería las herramientas para acero (lijas, martillos, tases…) y para aluminio han de estar convenientemente separadas, tanto en su almacenamiento como a la hora de realizar trabajos de reparación. Trabajar el aluminio con herramientas que hayan estado en contacto con el acero puede ocasionar corrosión, normalmente las herramientas definidas para la reparación de aluminio se pintan de un color para hacer la distinción de las mismas.

Como en cualquier campo de negocio está la diferencia en la capacitación de los técnicos, que influye mucho en la calidad final de la reparación y en la rentabilidad del taller.